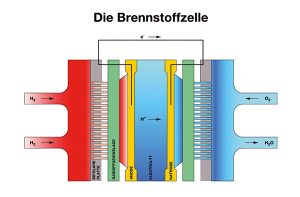

Brennstoffzellen und Batterien

Bei Materialien für Brennstoffzellen und Batterien handelt es sich um Pulver, konzentrierte Dispersionen, Membranen und auch Katalysatoren. Die Palette an Aufgabenstellungen und Entwicklungsrichtungen kann hier nicht umfassend dargestellt werden, doch zeigt bereits ein kurzer Abriss die Vielfältigkeit und der Notwendigkeit, mehrere Analysenmethoden komplex anzuwenden. Die Entwicklung neuer Materialien für Wasserstoffspeicher und Lithiumionen-Batterien soll zu hohen Energie- und Leistungsdichten führen, die z. B. in Fahrzeugen bei Bedarf schnell abrufbar sein sollen. Forschungen sind aktuell auf die Suche nach neuen Anodenmaterialien, da Graphitelektroden die Reichweite von Elektrofahrzeugen noch begrenzen. Ein weiteres Schlagwort sind Forschungen an nanostrukturierten Elektroden für Brennstoffzellen und Superkondensatoren.

Deutsch

Deutsch English

English